Wie erreicht man den besten Korrosionsschutz für Stahl?

Artikelinhalt:

Wenn es um die Korrosionsbeständigkeit von Stahl geht, stellt man uns oft die Frage: Kann man Stahl eloxieren?

Die Antwort lautet: nein, man kann Stahl oder auch Edelstahl nicht eloxieren. Der Begriff “Eloxieren” bezieht sich auf das Eloxal-Verfahren, die elektrolytische Oxidation von Aluminium. Wie schon aus dem Namen ersichtlich ist, lässt sich dieses Verfahren nur für Aluminium anwenden.

Für den Korrosionsschutz bzw. beim Eloxieren von Aluminium wird durch einen elektrochemischen Prozess auf der Oberfläche des Aluminiums eine korrosionsbeständige Schicht erzeugt. Es handelt sich dabei nicht um eine Beschichtung. Die Eloxalschicht an sich ist transparent. Sie kann durch Druckverfahren oder Färbebäder farbig gestaltet werden, ohne dass der Aluminiumcharakter dabei verloren geht. Durch die Eloxalschicht kann eine Beständigkeit gegen die meisten Lösemittel, schwache Säuren und Laugen erreicht werden.

Korrosionsschutzbeschichtung von Stahl durch Brünieren

Für den Werkstoff Stahl existiert ein Verfahren, welches eine vergleichbare Wirkung wie das oben beschriebene Eloxieren bei Aluminium hat. Beim Stahl nennt man dieses Verfahren “Brünieren”. Auch hierbei bildet sich eine dünne, schützende Oxidschicht. Allerdings kommt bei dieser Korrosionsschutzbeschichtung statt einer Elektrolytlösung eine heiße, alkalische Lösung zum Einsatz.

Welche Nachteile hat das Brünieren von Stahl?

Geringer Korrosionsschutz mit schlechter Optik

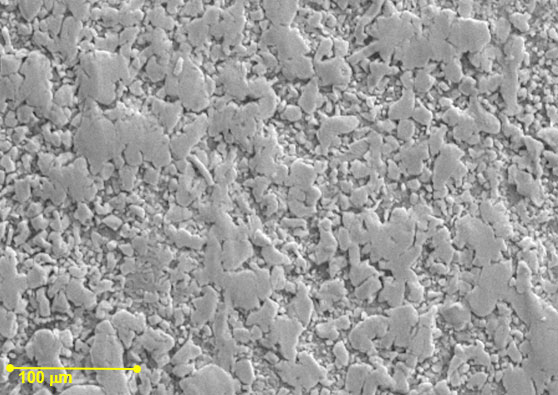

Die Oberfläche des Stahls erhält durch das Brünieren eine dunkelbraune bis schwarze Färbung. Zudem sind Brünierschichten sehr porös. Beides, die dunkle Färbung und die poröse Oberfläche, ist leider eine unerwünschte und unansehnliche Begleiterscheinung und kommt daher für eine Korrosionsschutzbeschichtung in vielen Einsatzgebieten nicht in Frage. Dies ist besonders dann der Fall, wenn die Stahlelemente dort eingesetzt werden, wo man sie sehen und anfassen kann und sie entsprechend hohe optische und haptische Anforderungen zu erfüllen haben.

Mit dieser Lösung lässt sich optimaler Korrosionsschutz für Stahlwerkstoffe erzielen

Effektive Korrosionsschutzbeschichtung für Stahlwerkstoffe mit dem FERRANO Verfahren

Wir von Zitt haben in unserem Haus ein innovatives elektrochemisches Verfahren für Stahlwerkstoffe (advanced steel materials) entwickelt: FERRANO. Die hohe Wirksamkeit des mit FERRANO erzielten Korrosionsschutzes wurde durch elektrochemische und technische Testung (Salzsprühnebelprüfung) sowie mittels Kelvin Sonde nachgewiesen. Die Wirkung reicht nach DIN EN ISO 12944-2 bis zur Korrosivitätskategorie C4. Diese entspricht starken Belastungen in Außen- und Industriebereichen sowie in Küstenbereichen mit mäßiger Belastung durch Salz. Die Kategorie C4 für Innenbereiche gilt für starke Belastungen, z.B. in Chemieanlagen oder Schwimmbädern. Eine Liste der Korrosivitätskategorien nach DIN EN ISO 12944-2 finden Sie am Ende dieser Seite.

Detaillierte Untersuchungsergebnisse belegen, dass das FERRANO-Korrosionsschutzverfahren von Zitt nicht nur hocheffektiv, sondern auch besonders schnell, günstig und nachhaltig (geringer Energiebedarf und Ressourcenverbrauch) ist. Ein weiterer Vorteil dieser Technik besteht darin, dass der Stahlwerkstoff durch das FERRANO-Verfahren neben der optimalen Korrosionsbeständigkeit auch ein eloxalschicht-ähnliches Aussehen und damit eine sehr attraktive Optik und Haptik erhält. Darüber hinaus ist es sogar möglich, einem mit FERRANO behandelten Stahlwerkstoff die gewünschte Farbgebung zu verleihen. Es ist das bisher einzige und effektivste Verfahren, um Hochleistungswerktstoffe, wie z.B. Stahl, sicher, schnell, günstig und nachhaltig vor Korrosion zu schützen.

Bietet FERRANO aktiven Korrosionsschutz?

Entspricht FERRANO von Zitt Korrosionsschutzverfahren mit Selbstheilung?

FERRANO von Zitt ist in seiner Wirkung vergleichbar mit Verfahren für aktiven Korrosionsschutz. Das bedeutet, dass selbst bei einer Beschädigung der FERRANO-Schicht (z.B. Kratzer, Steinschlag, etc.) der Korrosionsschutz weiterhin gegeben ist. Auch wenn die Metalloberfläche (z.B. Stahl oder Edelstahl) an der Stelle der beschädigten Korrosionsschutzschicht mit der korrosiven Atmosphäre in Berührung kommt, entsteht dort keine Korrosion. FERRANO lässt per Definition zwar keine echte selbstheilende Beschichtung entstehen. Der Radius, in welchem die FERRANO-Schicht ihren Korrosionsschutz entfaltet, ist jedoch so groß, dass dieser auch auf benachbarten, beschädigten Bereichen wirken kann. Die unbeschädigte Schicht kann also quasi für die beschädigte Schicht die Arbeit mit übernehmen. FERRANO weist demnach eine hohe Ähnlichkeit zu Verfahren mit aktivem Korrosionsschutz und Selbstheilung auf bzw. kann vergleichbare Resultate erzielen.

Wie nachhaltig ist der Korrosionsschutz mit FERRANO?

Bei FERRANO von Zitt handelt es sich um eine nachhaltige, grüne Technik (geringer Energiebedarf und Resourcenverbrauch bei der Herstellung). Sie basiert auf elektrochemischen Prozessen, wie sie z.B. auch beim Anodisieren oder Eloxieren – mit anodischem Strom, verwendet wird. Die Innovation bzw. der hohe und sichere Wirkungsgrad des Korrosionsschutzes liegt bei diesem von Zitt entwickelten Verfahren vorrangig in der besonderen Zusammensetzung und dem Zusammenspiel chemischer Bestandteile.

Wirksamer Korrosionsschutz bis einschließlich C4

FERRANO von Zitt bietet nach DIN EN ISO 12944-2 Schutz bis einschließlich Korrosivitätskategorie C4 (starke Belastungen). Diese und weitere Kategorien werden im nachfolgenden Absatz genauer beschrieben.

Korrosivitätskategorien nach DIN EN ISO 12944-2

Die Zuordnung von Stahlbauteilen zu einer bestimmten Korrosivitätskategorie nach DIN EN ISO 12944-2 zeigt, wie stark korrosive Belastungen auf ein Bauteil wirken und wodurch diese korrosionsrelevanten Einflüsse entstehen. Die Korrosivitätskategorie ist die Grundlage dafür, welche Korrosionsschutzmaßnahmen für ein entsprechendes Bauteil zu treffen sind.

Korrosivitätskategorien für Bauteile mit Luftkontakt:

Quelle: bauwion.de (Stand: 07.12.2021)

- C1 (unbedeutende Belastung): Beheizte Innenräume ohne erhöhte Kondensation, z.B. Büroräume, Schulen, Läden.

- C2 (geringe Belastung): Außenbereich: (überwiegend ländliche) Umgebungen mit geringer Verunreinigung der Luft. Innenbereich: Unbeheizte Innenräume mit erhöhter Kondensation, z.B. Lagergebäude, Sporthallen.

- C3 (mäßige Belastung): Außenbereich: Stadt- und Industrieatmosphäre mit mäßiger Verunreinigung der Luft. Innenbereich: Produktionsräume mit hoher Luftfeuchtigkeit und geringer Luftverunreinigung, z.B. Brauereien, Molkereien, Wäschereien.

- C4 (starke Belastung): Außenbereich: Industriebereiche und Küstenbereiche mit mäßiger Belastung durch Salz. Innenbereiche: Chemieanlagen, Schwimmbäder

- C5-I (sehr starke Belastung durch Industrieeinflüsse): Außenbereich: Industrielle Bereiche mit hoher Luftfeuchte und aggressiver Atmosphäre. Innenbereich: Gebäude mit fast permanenter Kondensation und starker Luftverunreinigung.

- C5-M (sehr starke Belastung durch Meereseinflüsse): Außenbereich: Küsten und Off-Shore mit hoher Salzbelastung der Luft. Innenbereich: Gebäude mit fast permanenter Kondensation und starker Luftverunreinigung.

Korrosivitätskategorien für Bauteile in Wasser und Erdreich:

- Im1 Bauteile im Süßwasser, z.B. Bauwerke in Flüssen und Seen

- Im2 Bauteile im Meer- oder Brackwasser, z.B. Schleusentore, Bauwerke in Hafenbereichen und Off-Shore.

- Im3 Bauteile im Erdreich, z.B. Spundwände Behälter und Rohre aus Stahl.

Unser Verfahren findet Anwendung in folgenden Branchen

Automotive

Bahn

Luftfahrt

Elektronik

Maschinenbau

Medizintechnik

Darum Zitt

orientiert